Wiercenie głębokich otworów to proces, który umożliwia tworzenie długich otworów o stosunkowo małej średnicy przy jednoczesnym zachowaniu wysokiej precyzji i jakości powierzchni. Wiertła lufowe (ang. gun drills) to jedno z najczęściej używanych narzędzi w tej technologii, stosowane w wielu gałęziach przemysłu, od lotnictwa po produkcję medyczną. Poniżej przedstawiamy szczegółowe omówienie tego procesu, narzędzi oraz korzyści płynących z jego zastosowania.

Czym jest wiercenie wiertłami lufowymi?

Wiercenie wiertłami lufowymi to proces obróbki skrawaniem, który pozwala na wykonywanie otworów o długościach znacznie przekraczających ich średnicę – nawet kilkudziesięciokrotnie. Wiertła lufowe zostały pierwotnie opracowane do produkcji luf broni palnej, stąd ich nazwa, ale obecnie są szeroko stosowane w różnych branżach.

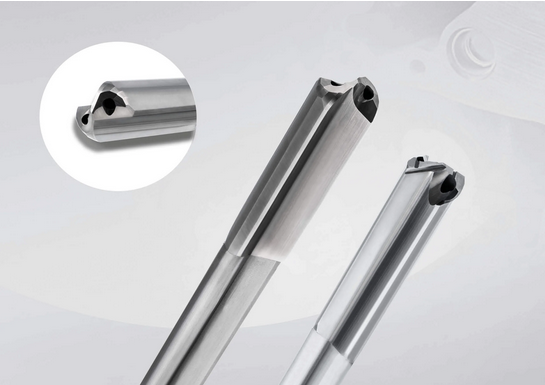

Podstawowa budowa wiertła lufowego obejmuje:

- Część roboczą: która skrawa materiał.

- Kanały chłodzące: umożliwiające dostarczanie płynu chłodzącego bezpośrednio do strefy skrawania.

- Ostrza i prowadnice: zapewniające stabilność i precyzję wiercenia.

Technologia i przebieg procesu

Wiercenie głębokich otworów wiertłem lufowym różni się od tradycyjnych metod wiercenia. Kluczowe etapy obejmują:

- Stabilne mocowanie przedmiotu obrabianego: Zapewnienie, że element pozostanie nieruchomy podczas wiercenia.

- Dostarczanie chłodziwa: Pod wysokim ciśnieniem chłodziwo nie tylko chłodzi narzędzie, ale także wypłukuje wióry z otworu, co jest kluczowe w przypadku głębokiego wiercenia.

- Równomierne prowadzenie wiertła: Dzięki swojej konstrukcji wiertła lufowe eliminują tendencję do odchyleń narzędzia, co umożliwia uzyskanie otworów o wysokiej osiowości.

Zalety wiercenia wiertłami lufowymi

- Precyzja i dokładność wymiarowa: Wiertła lufowe pozwalają na wykonanie otworów o tolerancjach rzędu 0,01 mm oraz na uzyskanie wyjątkowo gładkich powierzchni (nawet poniżej Ra = 0,4 µm).

- Wysoka wydajność: Dzięki zastosowaniu płynu chłodzącego i specjalnej geometrii narzędzia, proces wiercenia jest szybki i efektywny, co pozwala skrócić czas obróbki.

- Osiowość otworów: Dzięki prowadnicom i stałemu dostarczaniu chłodziwa wiertła lufowe zachowują prostoliniowość wiercenia, nawet na dużych głębokościach.

- Możliwość wiercenia w trudnych materiałach: Proces ten sprawdza się w przypadku twardych stopów, takich jak stal nierdzewna, tytan czy superstopy stosowane w lotnictwie.

Zastosowania wiertł lufowych

Wiertła lufowe znajdują zastosowanie w szerokim spektrum branż:

- Przemysł lotniczy i kosmiczny: Produkcja elementów silników i układów hydraulicznych.

- Medycyna: Wiercenie otworów w narzędziach chirurgicznych i implantach.

- Motoryzacja: Wytwarzanie komponentów układów paliwowych, cylindrów i wałów.

- Energetyka: Produkcja elementów wymienników ciepła i turbin.

Wyzwania w wierceniu głębokich otworów

Pomimo licznych zalet, technologia ta wiąże się również z wyzwaniami:

- Wymagania dotyczące maszyn: Wiercenie głębokich otworów wymaga precyzyjnych i specjalistycznych maszyn wyposażonych w systemy wysokociśnieniowego chłodzenia.

- Koszt narzędzi: Wiertła lufowe są zaawansowane technologicznie i droższe niż standardowe narzędzia.

- Prawidłowa obsługa: Konieczne jest odpowiednie przeszkolenie operatorów w zakresie obsługi i konserwacji maszyn oraz narzędzi.