Cięcie drutowe metodą WEDM (Wire Electrical Discharge Machining) to zaawansowana technologia stosowana do precyzyjnej obróbki materiałów przewodzących prąd elektryczny. Proces ten, oparty na zjawisku elektroerozji, umożliwia uzyskiwanie bardzo dokładnych kształtów i wymiarów, nawet w przypadku trudnych do obróbki materiałów. WEDM znajduje szerokie zastosowanie w przemyśle lotniczym, motoryzacyjnym, medycznym i narzędziowym.

Czym jest cięcie drutowe WEDM?

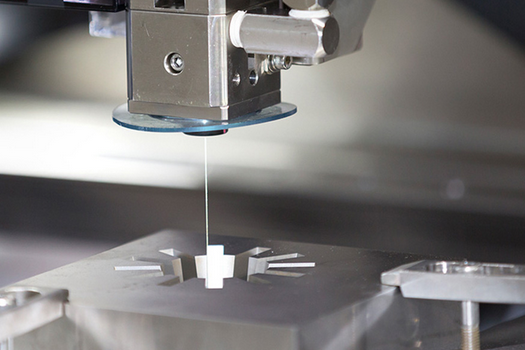

WEDM to proces, w którym cienki drut roboczy, najczęściej wykonany z mosiądzu lub miedzi, pełni rolę elektrody. Drut porusza się w kontrolowany sposób pomiędzy prowadnicami, generując impulsy elektryczne pomiędzy sobą a obrabianym materiałem. W wyniku tych impulsów dochodzi do mikroskopijnych wyładowań elektrycznych, które powodują topnienie i odparowywanie niewielkich ilości materiału, tworząc żądany kształt.

Jak działa elektrodrążenie drutowe?

Elektrodrążenie drutowe składa się z kilku kluczowych etapów:

- Generowanie wyładowań elektrycznych: Specjalny generator impulsów wytwarza wysoką różnicę potencjałów pomiędzy drutem a obrabianym przedmiotem, co prowadzi do powstania iskier.

- Usuwanie materiału: Energia iskier topi i odparowuje materiał, tworząc minimalną szczelinę pomiędzy drutem a powierzchnią.

- Chłodzenie i płukanie: Dielektryk, najczęściej w postaci wody dejonizowanej, chłodzi strefę obróbki i usuwa produkty uboczne, takie jak opiłki czy osady.

- Ruch drutu: Drut jest ciągle przesuwany, aby zapewnić równomierne zużycie i precyzję obróbki.

Zalety cięcia drutowego WEDM

- Niezwykła precyzja: WEDM pozwala osiągać tolerancje rzędu kilku mikrometrów (do 0,001 mm) oraz bardzo gładką powierzchnię o chropowatości poniżej Ra = 0,2 µm.

- Obróbka materiałów trudnych: Technologia ta sprawdza się w przypadku superstopów, ceramiki przewodzącej, tytanu czy stali hartowanych, które są trudne do skrawania klasycznymi metodami.

- Złożoność kształtów: Dzięki sterowaniu CNC można wykonać nawet bardzo skomplikowane kontury i wzory, co jest szczególnie przydatne w narzędziownictwie.

- Brak sił mechanicznych: Elektrodrążenie drutowe nie wywiera nacisku na obrabiany materiał, co eliminuje ryzyko odkształceń czy uszkodzeń w przypadku cienkich i delikatnych elementów.

- Oszczędność materiału: WEDM minimalizuje straty materiału dzięki bardzo wąskiej szczelinie cięcia, co jest korzystne przy pracy z drogimi materiałami.

Zastosowania technologii WEDM

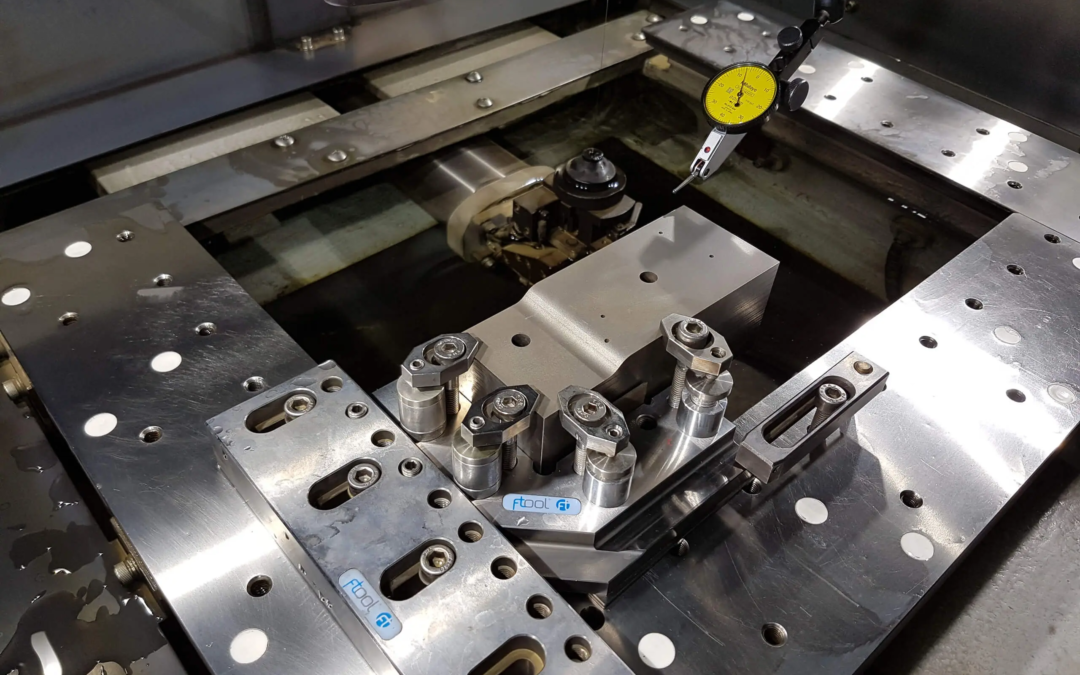

- Produkcja form i matryc: Cięcie drutowe jest niezastąpione przy tworzeniu precyzyjnych form wtryskowych, matryc do tłoczenia czy wykrojników.

- Elementy lotnicze i medyczne: Dzięki możliwości obróbki superstopów i wysokiej precyzji, WEDM znajduje zastosowanie w produkcji części do turbin, silników odrzutowych oraz implantów medycznych.

- Elektronika i mikromechanika: Technologia ta umożliwia wytwarzanie miniaturowych części, takich jak złącza, kontakty czy precyzyjne mechanizmy.

- Prototypowanie i produkcja małoseryjna: Szybkość i precyzja WEDM sprawiają, że jest idealna do tworzenia prototypów oraz krótkich serii produkcyjnych, bez konieczności kosztownych inwestycji w oprzyrządowanie.

Wyzwania i ograniczenia WEDM

- Czasochłonność: Proces jest stosunkowo wolny w porównaniu do tradycyjnych metod skrawania, co ogranicza jego zastosowanie przy dużych produkcjach.

- Wymagania dotyczące materiału: Obrabiany materiał musi być przewodzący, co wyklucza niektóre tworzywa sztuczne i ceramiki nieprzewodzące.

- Zużycie drutu: Drut roboczy zużywa się w trakcie pracy i wymaga stałej wymiany, co generuje dodatkowe koszty.

- Koszty początkowe: Zakup specjalistycznych maszyn WEDM i ich oprogramowania CNC może być kosztowny, szczególnie dla małych przedsiębiorstw.

Przyszłość WEDM

Postęp technologiczny w zakresie generatorów impulsów, sterowania CNC oraz materiałów drutów roboczych pozwala na dalszą optymalizację procesu WEDM. Rosnąca automatyzacja oraz integracja z systemami CAD/CAM przyczyniają się do większej wydajności i redukcji kosztów. Dzięki temu cięcie drutowe pozostaje kluczową technologią w precyzyjnej obróbce materiałów.